La préhension des tubes lors de l’usinage

Trainings 19/01/2017L’usinage de tubes est une opération qui présente plusieurs défis techniques. La fixation et la bonne tenue du tube lors de l’usinage représentent deux facteurs à considérer notamment.

L’usinage de tubes est une opération qui présente plusieurs défis techniques. La fixation et la bonne tenue du tube lors de l’usinage représentent deux facteurs à considérer notamment.

Plusieurs paramètres sont à prendre en compte afin de savoir quel système de préhension est approprié : le diamètre et l’épaisseur du tube, l’accessibilité du tube, la précision de l’usinage à accomplir, la cadence de production, la matière du tube ou encore la possible contamination de la paroi intérieure des tubes (par exemple lors de l’usinage de tubes pour l’industrie de la haute pureté).

Cela est encore plus important lorsque l’on parle d’usinage sur site. Les contraintes sont plus importantes car la machine doit être portable. Le système de clampage doit souvent supporter les efforts de coupe ainsi que le poids de la machine. Ceci, tout en étant le plus léger possible.

Nos ingénieurs ont accordé une grande attention à ce sujet afin de pouvoir proposer des solutions qui conviennent à toutes les industries et à toutes les applications. Chaque système de serrage a été conçu dans un but bien précis et la question qui va nous intéresser ici est comment choisir un système de préhension approprié ?

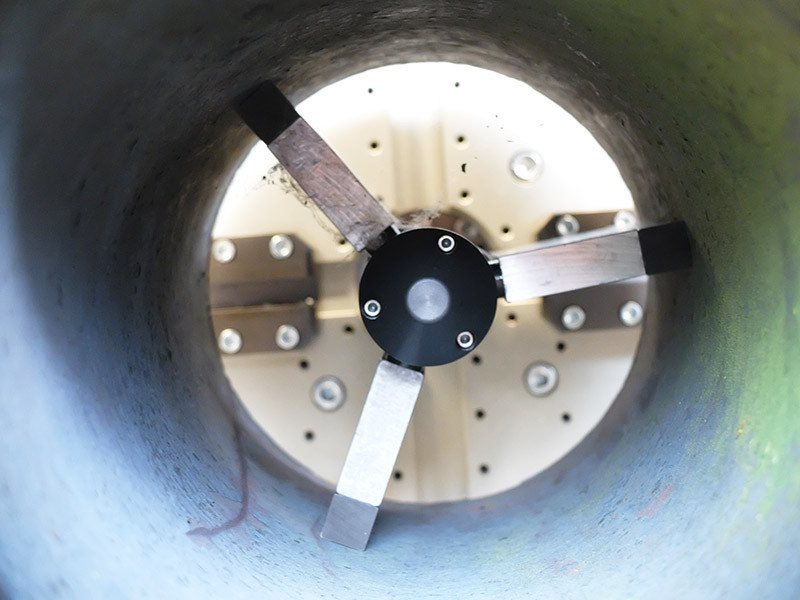

Le serrage avec des ailettes est le système le plus répandu lorsqu’il s’agit de fixer une machine à l’intérieur d’un tube. Il consiste en un arbre qui est positionné à l’intérieur du tube. Une série d’ailettes s’écartent lors du serrage de la machine. Une fois les ailettes en contact avec le tube et en tension, la machine est fixée sur le tube.

L’avantage de ces systèmes consiste en leur rapidité de mise en place ainsi que dans la gamme de diamètres pouvant être couverte. La machine se centre en effet automatiquement dans le tube sans qu’aucun réglage supplémentaire ne soit nécessaire, permettant l’usinage des tubes l’un à la suite de l’autre de manière extrêmement rapide et avec l´assurance d´obtenir une qualité répétitive.

Des rallonges peuvent être ajoutées aux ailettes de base afin d’atteindre des diamètres plus importants avec la même machine. Cela ne nuit en rien à la stabilité de la machine lorsque l’on reste dans les gammes définies par le constructeur.

Plus le contact tube/ailette est long, plus le guidage et donc la précision d’usinage seront assurés.

L’opération de serrage peut être effectuée à la main dans le cas des petites machines mais peut aussi être piloté à l’aide d’un moteur pneumatique ou hydraulique dans le cas de tubes de plus grande taille ou pour un chantier comportant des séries importantes.

L’usinage sur coudes est une opération délicate qui requiert un dispositif de serrage spécifique. Il n’est en effet pas possible d’utiliser un serrage à ailettes classique en raison de la courbure du coude. La solution consiste à remplacer les ailettes par des pions qui entreront en contact avec le tube lors du serrage.

Le réglage de ce qu’on appelle « l’arbre pour coude » est un peu plus long qu’avec un dispositif de serrage à ailette classique. Cependant, il permet de préparer les coudes à la soudure de manière très précise et peut être utilisé directement sur site.

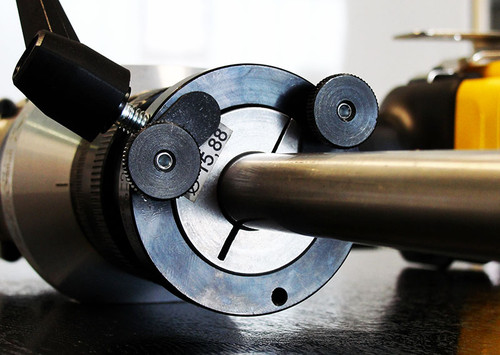

Le serrage à douille intérieur permet de serrer des machines d’usinage dans des tubes de faibles diamètres. Le système à ailettes est en effet trop encombrant lorsque le diamètre est inférieur à 15 mm environ. Le système à douille permet en outre de bénéficier d´une surface de contact sur tout le pourtour du tube. Cela empêche les déformations des tubes de faible épaisseur lors du serrage.

Le système à douille est le plus souvent utilisé avec des petites machines qui peuvent intervenir dans des encombrements très réduits (comme par exemple dans les sous-marins).

Ce type de serrage est donc parfaitement adapté à des tubes de faibles diamètres et faibles épaisseurs. Il faut cependant considérer qu’une douille est nécessaire pour chaque diamètre.

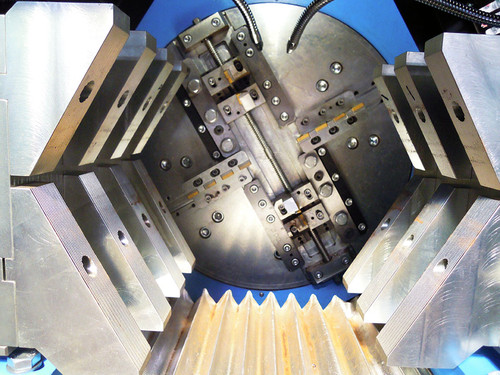

Le serrage de type araignée permet un réglage extrêmement précis de la concentricité et de la perpendicularité de la machine.

Il se présente sous la forme d’un système à plusieurs bras qui peuvent se régler indépendamment les uns des autres. Cela permet de rattraper les défauts d’ovalité du tube et de centrer précisément la machine, même sur des tubes de très grands diamètres.

Une fois mis en place, ce type de dispositif permet d´assurer une grande stabilité et un usinage de grande précision.

Le serrage extérieur effectué avec des douilles est utilisé pour éviter toute contamination de l’intérieur des tubes lors de l’usinage. Cela est particulièrement critique pour des tubes qui seront utilisés pour la construction de réseaux dans les industries agro-alimentaire, pharmaceutique, aéronautique ou spatiale.

La plupart des tubes utilisés dans les industries dites de haute-pureté sont fabriqués en acier inoxydable. Les douilles sont fabriquées dans ce matériau afin d’éviter toute pollution.

L’utilisation de douilles en contact avec tout le pourtour du tube permet également d’éviter les déformations des tubes. En effet, l’épaisseur des tubes utilisés dans le domaine de la haute-pureté est souvent assez faible. Lors du soudage de deux tubes, leurs bords doivent être parfaitement en contact.

Notons que le soudage orbital automatique est le procédé le plus utilisé dans ce type d’industrie et la préparation du soudage en amont doit être parfaite pour assurer une bonne soudure. La moindre déformation pourrait compromettre totalement l’opération de soudage. Le choix du bon système de serrage est ici d’une importance capitale.

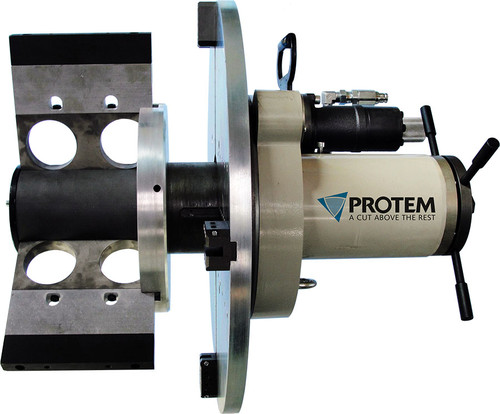

Le système à mors extérieur est le système à considérer en priorité lorsqu’il est question de préhension extérieure. La force de serrage peut être élevée afin d’usiner des épaisseurs importantes ou des matériaux durs sans risque pour le tube de se déplacer.

Dans certains cas, la machine est fixée sur le tube grâce à ce type de mors et permet la découpe directement sur site. Le clampage extérieur permet la coupe des tubes en même temps que la préparation du chanfrein.

Contrairement à d’autres modes de clampage, les mors permettent de couvrir une large gamme de diamètres de tube sans changer le moindre élément et répondent donc aux contraintes industrielles de productivité en termes de temps.

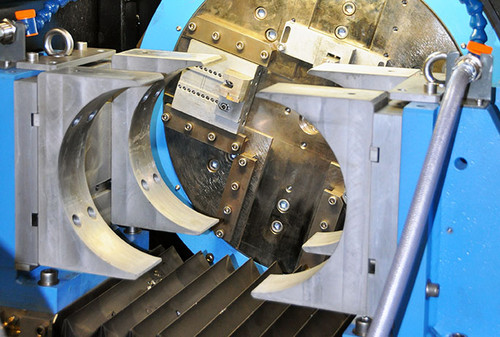

Les mors enveloppants permettent le serrage et l´usinage de tubes fins en préhension extérieure.

Les douilles sont principalement utilisées sur des tubes de faibles diamètres tandis que les mors enveloppants sont réservés aux plus grands diamètres.

Ils sont adaptés pour l’usinage de grandes séries lorsqu’ils sont montés sur des machines avec une forte cadence de production.

Le serrage prismatique est constitué de deux mâchoires qui viennent enserrer le tube en se rapprochant l’une de l’autre.

Ce système de préhension permet un serrage extrêmement puissant du tube mais aussi une gamme élargie de diamètres pouvant être couverts par rapport à des mors standard.

Il est adapté à des cadences de production élevées sur des tubes de différents diamètres. Il est aussi suffisamment puissant pour des tubes de fortes épaisseurs.

La question de la préhension d’un tube lors d’un usinage peut sembler triviale au premier abord. Cependant, il convient de prendre tous les paramètres en compte afin de permettre un usinage dans les meilleures conditions. Un usinage effectué avec un système de préhension non adapté peut provoquer des dommages importants sur le tube et ainsi pénaliser les opérations postérieures (soudage, montage …).